|

|

|

TECNOLOGIA| PROTOTIPAGEM RÁPIDA |

|

|

| RP - Prototipagem Rápida |

| Principal Seção para Tecnologias de Prototipagem Rápida e P&D - Pesquisa & Desenvolvimento |

| |

Legend |

A principal página para Prototipagem Rápida, origem de Tecnologias Ferramentaria Rápida e Rápida Manufatura , é uma apresentação tecnológica completa. Contando com fantasticos videos, links para os fabricantes das principais tecnologias, estações, amostras & tecnologias desde plásticos a metal, laser, e na próxima página um completo repertório, realizando um guia para a industria, engenharia, pesquisa & desenvolvimento.

|

Links para seção ou WEB Sites Links para seção ou WEB Sites |

Video Links Video Links |

Link Portal Páginas - Seção Link Portal Páginas - Seção |

Link dentro da seção Link dentro da seção |

|

RP PROTOTIPAGEM RÁPIDA

Introdução

Prototipagem rápida, é a construção automática de objetos físicos que usam fabricação de forma livre sólida. As primeiras técnicas para prototipagem rápida ficaram disponíveis nos anos oitenta e foram usadas para produzir modelos e partes de protótipo. Hoje, eles são usados para uma gama muito mais ampla de aplicações e são usados mesmo para fabricar produção de qualidade em números relativamente pequenos. Alguns escultores usam a tecnologia para produzir formas complexas para exibições de belas-artes.

Em resumo, prototipagem rápida emprega design virtuais design computador-auxiliado (CAD) ou de software modelação de animação que os transforma em seções de cortes transversais, ainda virtual, e então cria cada seção transversal no espaço físico, um depois do próximo até que o modelo é acabado. É um processo de WYSIWYG onde o modelo virtual e o modelo físico correspondem quase identicamente.

Em fabricação aditiva, a máquina lê os dados de um desenho CAD, e coloca camadas sucessivas de líquido ou material pulverizado e deste modo constrói o modelo com uma série longa de seções transversais. São coladas juntadas estas camadas que correspondem à seção transversal virtual do modelo de CAD, ou são fundidas (usando freqüentemente um laser) automaticamente para criar a forma final.

A vantagem primária para construção aditiva é sua habilidade para criar quase qualquer geometria (incluindo volumes negativos fechados).

A interface standard entre software de CAD e máquinas de prototipagem de rápida é o formato de arquivos STL.

|

A palavra " rápida " é relativa: construção de um modelo com máquinas contemporâneas leva tipicamente de 1 a 12 horas, enquanto dependendo de tipo de máquina e tamanho modelo. Usado em micro tecnologias "rápida " está correto, os produtos feitos estão prontos muito rápido e as máquinas podem embutir as partes paralelo.

Avanços em tecnologia permitem a máquina para usar múltiplos materiais na construção de objetos. Isto é importante porque pode usar um material com um ponto de fusão alto para produto acabado, e outro material com um baixo ponto de fusão como enchimento, separar partes de movimento individuais dentro do modelo. Depois que o modelo é completado, é aquecido ao ponto onde as indesejadas fundições materiais são extraídas, e a que é deixada é uma máquina de plástico funcional. Embora injeção por moldagem tradicional ainda é mais barato para produtos de plástico industriais, logo poderão ser usados prototipagem rápida para produzir bens acabado em um único passo.

Devido ao grau alto de flexibilidade e adaptabilidade requerido por muitas técnicas de prototipagem rápidas, estas aplicações requerem tipicamente o uso de robôs ou mecanismos semelhantes.

Porém, há vários esquemas atualmente para melhorar tecnologia de prototipagem rápida à fase onde um prototipador pode fabricar sua própria peça componente (veja RepRap Project). A idéia atrás disto é que uma nova máquina pudesse ser montada relativamente barata de matérias-primas pelo proprietário de uma máquina existente. Tal crua ' auto-replicação ' técnicas poderiam reduzir o custo de máquinas de prototipagem consideravelmente no futuro e conseqüentemente qualquer objeto que estas são capazes de fabricar.

Wikipedia - Rapid_prototyping Wikipedia - Rapid_prototyping |

|

| LabGraph© Arquivo Simulação Virtual |

Prototipagem Rápida é em todas as intenções e propósitos o nome mais comum dado a uma combinação de tecnologias relacionadas, que são usadas para fabricar objetos físicos diretamente de fontes de dados de CAD. Estes métodos só estão em processos, eles adicionam e eles unem materiais em camadas para formar objetos.

Tais sistemas também são conhecidos pelos nomes: produção aditiva, impressão tridimensional, produção de forma sólida livre (SFF – Solid Freeform) e produção em camadas (layered manufacturing). As tecnologias aditivas oferecem agora vantagens em muitas aplicações comparadas a métodos de produção subtrativos clássicos como usinagem ou torneamento:

¤ Objetos podem ser formados com qualquer complexidade geométrica sem a necessidade de ter elaborados ajustes de máquinas ou montagem final;

¤ Sistemas de prototipagem rápida reduzem a construção de objetos complexos a um processo manejável, direto e relativamente rápida.

Isto resultou no grande emprego por engenheiros como um modo para reduzir tempo de manufatura, melhor especificar e comunicar o design de produto e produzir ferramentaria rápida para fabricar esses produtos. |

|

| LabGraph© |

| Imagens de Representação de Softwares transformando CAD em arquivos de malha stl |

| Realidade virtual de treinamento LabGraph© |

|

|

| LabGraph© |

| Imagens representando estratificação de softwares para padrão de modelização em camada. |

| Imagens de Arguivo e © protegido LabGraph - Realidade virtual de treinamento - Simulação |

|

|

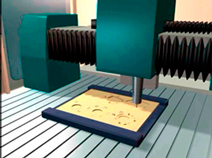

Virtual imagem de CNC ultra-rápida

Frezagem |

| LabGraph© Arquivos de Simulação Virtual |

|

|

Tecnologias de Prototipagem rápida (RP) e manufatura rápida de pequenas séries (RP&M) são novas tecnologias para produzir prontamente uma ou mais peças de parte sólida de modelos 3D ou dados de software de CAD, independente da complexidade de forma.

Diferentes tecnologias de RP têm suas vantagens e desvantagens. Dentro do programa Fábrica de Fábricas a função geral de prototipagem será descrita no processo de desenvolvimento de produto, e quais atividades diferentes influenciam a escolha de tecnologias de RP e comparando a diferença de todas tecnologias de RP.

Este relato foca no campo de design e desenvolvimento de produto, inclusive técnicas de prototipagem rápidas que podem ser aplicadas a uma ampla variedade de campos, nos quais os mais importantes são equipamentos individuais industriais, veículos ou dispositivos.

Prototipagem rápido não é uma solução a todos os problemas de produção de peças ou partes:

Deveria ser observado que a tecnologia CNC é econômica, extensamente compreendida e disponível, oferece ampla seleção de materiais e precisão excelente. Porém, qualquer demanda que envolve produzir uma parte ou mesma geometria de objeto de execução moderadamente complexa e rápida execução – RP normalmente tem vantagens enormes. |

Examinando casos extremos e determinando qual tecnologias aplicar, CNC ou RP é relativamente simples. Para muitos outros casos menos extremos a linha de cruzamento de seleção está mais nebulosa, muda o tempo inteiro, e depende de vários pesos ponderados, fatores caso-dependente. Até mesmo se a precisão de prototipagem rápida não está normalmente perfeita como CNC, ainda é adaptada para uma gama extensa de aplicações e exigências de precisões.

Introdução

São empregadas várias técnicas de engenharia em Prototipagem Rápida inclusive usinagem CNN, estereolitografia, laser, impressão, escaner óptico, desenvolvimento de material resina, extrusão e deposição de material polímero, metalurgia com pó, processo de sinterização, etc.

Protótipos rápidos normalmente são aplicados para desenvolvimento de design ou certificação, avaliação de produto, produção & análise de processo, e manufatura de ferramentas de fabricação, resultando economia de tempo significante em desenvolvimento de produto e incrementando a margem competitiva da empresa.

|

Há aproximadamente 40 fabricantes que fazem equipamentos de RP que podem ser classificadas em 10 principais categorias de tecnologia no mundo inteiro:

CNC Usinagem Tecnologias CNC Usinagem Tecnologias

Modelagem por Deposição Fundida (FDM) Modelagem por Deposição Fundida (FDM)

Métodos de Deposição de Jato de Tinta Métodos de Deposição de Jato de Tinta

Modelização de Objeto Laminado (LOM) Modelização de Objeto Laminado (LOM)

Tecnologias de Formação Laser-Pó Tecnologias de Formação Laser-Pó

Sinterização por Laser Seletivo (SLS) Sinterização por Laser Seletivo (SLS)

Cura em Solo Sólido (SGC) Cura em Solo Sólido (SGC)

Metal Casting Process Metal Casting Process

Metal Spray & Eletrodeposição Metal Spray & Eletrodeposição

Estereolitografia (SL ou SLA) Estereolitografia (SL ou SLA)

Foto-polimerização métodos Foto-polimerização métodos

(diferente de estereolitografia)

Impressão Tridimensional (3DP) e tecnologias relacionadas Impressão Tridimensional (3DP) e tecnologias relacionadas

|

|

A gama e propriedades disponíveis estão crescendo rapidamente. Numerosos plásticos, cerâmicas, metais que variam de aço inoxidável ao titânio, e papel tipo madeira estão disponíveis. De qualquer maneira, numerosos processos secundários estão disponíveis para converter padrões feitos em um processo de prototipagem rápida em materiais finais ou moldes ferramentas.

Liberdade geométrica - Essencialmente todas as tecnologias de produção aditivas (adição de materiais) provem a habilidade de produção com liberdade geométrica ilimitada. É a vantagem mais importante sobre os métodos subtrativos e razão principal da sua existência. Liberdade geométrica ainda entende várias limitações das tecnologias atuais em uso convencional.

|

Máquinas de usinagem RP CNC ultra-rápidas comandadas através de software CAM especial permite produzir de Rápido Protótipo a Ferramentaria Rápida.

CNC Tecnologias de Usinagem - CNC RP máquinas de usinagem ultra-rápidas comandadas através de software de CAM especial permite produzir de Protótipo Rápido a Ferramentaria Rápida. Controle Numérico Computadorizado (CNC) em alguns aspectos é relacionado a uma ferramenta ou manufatura de modelo no qual uma máquina cortante como um torno mecânico ou freza é controlado através de computador cortar uma forma especificada, freqüentemente com muitos passos diferentes e mudanças de ferramentas cortantes. O processo de fabricação constrói a parte sistematicamente cortando material com uma alta precisão e acabada.

CNC corte e usinagem tem estado em uso por um período mais longo que RP e é relativamente comum na manufatura. Dirigido por dados de CAD existem gamas de aplicações para cortar, brunir, fresar, gravar, etc. e várias tecnologias diferentes são usadas. As melhores vantagens de CNC são sua precisão e velocidade.

A precisão de meios cortantes de CNC elementos que podem ajustar com alta precisão e além de cortar, CNC pode ser usado por fresar, perfurar, prensar, dobrar, soldar, brunir, etc, e muitos artigos industriais são fabricados ou montados de componentes ao término de um processo de CNC.

|

Charlyrobot CNC Charlyrobot CNC

Estação ultra-rapida

frezagem de materiais de média dureza. |

|

Charlyrobot Site Charlyrobot Site |

|

Usinagem a laser representa uma revolução. Antes sendo limitado ao trabalho de perfilar onde profundidade de corte era sem importância, profundidade pode atualmente ser controlada com a abertura de muitas novas oportunidades ambos na produção de componentes e em fabricação de ferramentas. O laser uma vez calibrado pode usinar virtualmente qualquer material, estabelecendo possibilidades com cerâmica e outros materiais previamente impossíveis de usinar.

Apresentando o " diâmetro de ferramenta " de 0.1mm ou menos, o laser pode atingir áreas restritas e criar detalhes que a usinagem nunca poderia alcançar.

Como a " ferramenta " não desgasta, enquanto provendo desempenho cortante sempre-ótimo até mesmo em aço pré-tratado ou carboneto de tungstênio são vaporizados quando o laser atravessa as superfícies.

Semelhante a muitos sistemas de RP que trabalham em camadas, a não ser que estas camadas estão abaixo de um mícron de espessura, uma cavidade ou seção é criada através da remoção material.

|

TetraPORT SYstems Metal deposition with wire feeder

See Video See Video |

|

5 Axis Laser Video 5 Axis Laser Video |

|

Alabama Laser offers specialized laser research and development services Alabama Laser offers specialized laser research and development services |

|

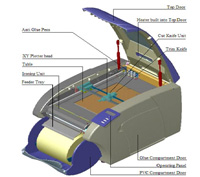

A tecnologia de FDM envolve aquecimento de um filamento de polímero de termoplástico desenrolado de um rolo e provê material a um bico de extrusão. O bico aquecido derrete o plástico e flui o plástico derretido a ser trançado sobre e externo. O bico está montado em um dispositivo mecânico que pode ser controlado em direções horizontais e verticais por um computador recebendo dados de arquivo CAD.

O sistema é abrigado dentro de um compartimento que só é mantido a uma temperatura abaixo do ponto de derretimento do plástico. Cada camada é formada do plástico extrudado deposto pelo bico que move sobre a a mesa na geometria exigida.

O plástico consolida imediatamente depois que foi borrifado do bico e se solda à camada prévia.

As máquinas variam de modeladores de conceito rápido para mais lento, à máquinas de alta-precisão.

Os materiais incluem poliéster, policarbonato, ABS, elastômeros, e investment casting wax .

|

FDM - Veja Video direto do site RTe FDM - Veja Video direto do site RTe |

|

Site RTejournal Site RTejournal

Forum de Tecnologias Rápidas |

|

FDM™ Vantage FDM™ Vantage |

|

Stratasys site link Stratasys site link |

|

Spray de metal e eletrodeposição podem ser usados em partes de ferramentaria que serão construídas usando processos de produção de plástico, sendo importante recurso em Ferramentaria Rápida.

Este processo aplica uma liga de zinco/alumínio com um arco de spray para um padrão ou modelo. O padrão ou modelo podem ser uma parte de estereolitografia ou um modelo feito em madeira, composite, plástico ou metal. A liga é borrifada em cima do padrão com uma camada de cobertura de densidades de .060-polegadas para 0.125-polegadas como exigido. Tão logo esteja endurecido na forma desejada e adere ao padrão, a concha de metal borrifada é reforçada então com epoxy-aluminio de alta resistência – preenchido com resina ou alumínio de fundido ou liga de metal de baixa fundição.

O modelo acabado pode produzir partes de virtualmente qualquer material de produção, de polipropileno para policarbonato reforçado com fibra de vidro. A longevidade da ferramenta é dependente do processo. Operações de baixa-pressão como fundição, modelagem por sopro ou processo RIM renderá mais partes que as aplicações com pressões maiores. O ciclo de produção para produzir uma ferramenta Spray de Padrão de Protótipo Rápido está entre dez dias a três semanas que dependem da complexidade da ferramenta.

Tipos e Quantidades de Peças Produzidas:

· Poliuretano 300 a 20,000

· Poliurea 300 a 20,000

· Epoxy 100 a 600

· Padrões de Cera investimento 500 a 10,000

· Baixa Fundição Liga Metal 100 a 1,500

· Poliuretano Espuma 2,000 a 20,000

· Borracha de Silicone 10,000+

· Modelagem por Injeção de 10 a 1,000

· RIM Modelagem 1,000 a 15,000

· Modelagem por Sopro 300 a 500

· Vacuum Forming 5,000 a 100,000

|

Inkjet métodos de deposição utilizam um único jato cada para um dos materiais plásticos fabricados e um tipo de cera como material de apoio que é mantido em estado líquido derretido em recipientes.

Cabeças de jato movendo nos eixos spray minúsculo gotas dos materiais no padrão exigido para formar camadas do objeto. Os materiais solidificam rapidamente assim que são depositados.

|

Digimatix DMP-2800 Digimatix DMP-2800 |

|

Digimatix FujiFilm Site link Digimatix FujiFilm Site link |

Usando um processo de baseado em Fotopolimerização o sistemas usa uma cabeça de jato de tinta de área larga para fazer camadas de depósito judicioso construindo ambos modelo e materiais de apoio.

Depois de cada camada uma lâmpada UV de fluxo montada na cabeça de impressão subseqüentemente completa o material apoio e modelo. O material de apoio é removido lavando –o para fora com água pressurizada em uma operação subseqüente.

|

|

Aplicando um laser para cortar os perfis do modelo em corte transversal em papel, plásticos, e malha ou material metálico o sistema realiza um processo de baixo custo.

Objeto laminado que fabrica (LOM) é um processo de prototipagem rápida onde uma peça é construída consecutivamente de camadas de papel. Um rolo fita de supre material unida à camada prévia fundindo um plástico que cobre o lado do fundo das camadas de papéis. Sucessivas camadas de material laminado por calor forma o modelo tipicamente usando papel como material. Um sistema de laser controlado por dados de CAD estratificados são usados para cortar o perímetro de cada fatia no material laminado. Um rolo aquecido aplicará a próxima camada laminada, e o material desperdiçado ao redor da fatia é deixado no lugar para apoiar a próxima camada do modelo.

Aplicando um laser para cortar os perfis do corte transversal do modelo em papel, plásticos, e malha ou material metálico o sistema realiza um baixo processo de custo. Uns materiais de rolo de alimento que uma fita uniu à camada prévia que derrete um plástico que cobre ao lado de fundo do papel.

Um dos problemas mais importantes de LOM é o processo de pressionar a quente. O propósito de pressionar a quente liga a camada atual à parte construída. A velocidade de pressionar a quente tem que nivelar com o poder de aquecer. Se o movimento pressão a quente é muito rápido a ligação entre as camadas, a camada não será rígida; enquanto se o movimento estiver muito lento, a camada será sobre-aquecida e a tensão do calor afetará a forma de objeto. Outra questão é focalizada sobre atingir a velocidade de corte e a energia do facho de laser.

O processo de LOM é muito vantajoso em muitos aspectos. Primeiro, porque o facho de laser apenas corta o esboço da forma, este processo pode diminuir tempos sobre outros processos de RP. É o processo mais eficiente em todos os tipos de processo de RP. Secundariamente, o processo de LOM pode fabricar objetos muito complexos. A complexidade do objeto de LOM está menos limitada que o FDM (Modelização por Deposição Fundida) objeto porque há nenhuma necessidade de material de apoio no processo de LOM; baixo custo de material também é uma vantagem deste processo.

O sistema tem um baixo custo e até mesmo cerâmica e composites são usadas para o processo, mas a precisão a estabilidade não são excelentes.

|

CUBIC SD300 CUBIC SD300 |

|

CUBIC SD300 parts CUBIC SD300 parts |

|

Cubic Technologies Site link Cubic Technologies Site link |

|

Tecnologias Laser de moldagem de pó estão obtendo grande importância e é uma tecnologia promissora.

Usando um laser de alto poder para fundir metal em pó alimentado coaxialmente ao foco do facho de laser por uma cabeça de deposição, o facho de laser se move tipicamente através do centro da cabeça e é focalizada em um pequeno spot pelas lentes.

A mesa para a que X-Y se move num método de rastreamento para fabricar cada camada do modelo enquanto a cabeça se movimento para cima verticalmente para completar cada camada. |

Desenvolvido pelo instituto MIT o processo compreende depositar uma camada de material de pó comprimido no topo de uma câmara de fabricação e um jato de cabeça multicanal jateia subseqüentemente um adesivo líquido em dois padrões dimensionais que unirão o pó onde o líquido é depositado seguindo a forma e formando cada camada do modelo.

Impressão 3D é um processo inovador que usa um modelador de cabeça de jatos múltiplos para aplicar uma camada de material de termo-polímero em três dimensões. O modelo sólido CAD completado é transferido para um arquivo de dados STL, pronto para o processamento das formas. Partes são produzidas pela cabeça de impressão que consiste em jatos múltiplos que constroem o modelo camada por camada. Se a peça for maior que o espaço de trabalho da cabeça, a plataforma de construção vai se re-posicionar dentro do eixo Y de forma que o processo pode continuar.

O modelo final tem aparencia semelhante a este produzido com Tecnologias Rápidas como estereolitografia, Manufatura de Objeto Laminado e Sinterização Laser, ou significando o aparecimento de pequenos degraus. Duplicando formas livres dentro de camadas discretas criam estes efeitos indesejáveis. Modelos construídos em camadas mais finas reduzem o efeito de degraus, mas camadas mais espessas podem ainda ser aceitáveis dentro do conceito de modelação.

A maioria dos modelos construídos usando o método de impressão 3D é frágil e pode ser danificado e deformado facilmente. Neste caso infiltrações com cera podem fortalecer estes modelos e acrescentando tinta à cera inicialmente transparente podem produzir partes que têm uma variedade de cores.

São exigidas estruturas de apoio para segurar temporariamente a peças antes de serem acabadas. Alguns tipos de impressões rápidas requerem pós-processamento, mais para confiabilidade do design ou aparência estética. Fazendo a peça mais atraente para propósitos de apresentações o acabamento pós-processamento característico envolve lixar ou pintar.

|

Spectrum Z® 510 Spectrum Z® 510 |

|

Z CORPORATION Site Z CORPORATION Site |

|

Invision HR 3-D Modeler Invision HR 3-D Modeler |

|

3D Systems 3D Systems |

|

|

Sinterstation® Pro SLS® Systems Sinterstation® Pro SLS® Systems |

|

3D Systems Site 3D Systems Site |

|

|

FDM Vantage FDM Vantage |

|

STRATASYS Site Link STRATASYS Site Link |

|

|

O desenvolvimento de técnicas de moldes de fundição rápidos reduz o tempo de realização (lead-time) de fabricação de molde e simplifica o processo de fundição de metal.

O processo provê a capacidade de produzir moldes de metal de um arquivo CAD consideravelmente mais rápido e menos dispendioso que métodos de protótipo de fundição tradicionais. O processo envolve a impressão do molde e núcleo em uma Impressora 3D diretamente de dados digitais, eliminando os passos matriz e caixa de núcleo de produção no processo de fundição de areia tradicional. O metal é vertido nos moldes 3D impressos. A tecnologia permite peças de protótipo em metal que previamente tinham custo e tempo proibitivos.

Todo o processo de construção do molde é implementado automaticamente pelo sistema de DMD sem os passos de fabricação padrão.

Pode ser possível produzir moldes de fundição cerâmicos para fundição de metal usando um sistema de impressão por camadas que deposita uma camada líquida sobre uma camada de pó cerâmico. Depois que o molde for " impresso ", é então queimado. Estes moldes operarão com qualquer metal e serão mais precisos que esses de fundição de areia. |

|

Z Printer® 450 Z Printer® 450 |

|

Z CORPORATION Site Z CORPORATION Site |

|

|

O sistema aplica um pó termostático sobre uma superfície de um cilindro o qual move para baixo para aplicar a nova camada de pó ao modelo. O pó firmemente compactado é derretido e uniu por uma facho de laser controlado.

Uma tecnologia industrial de camadas na qual as camadas são formadas pelo uso de um laser para unir a superfície de uma camada de material de pó na forma desejada. Sinterização de Laser seletivo (SLS) é uma tecnologia de fabricação de forma livre desenvolvida por 3D Systems. É um método industrial de camadas que cria objetos sólidos, tridimensionais fundindo materiais pulverizados com um laser de CO2. Uma camada fina de material em pó é colocada e o laser “desenha” na camada, sinterizando junto as partículas tocadas pelo laser. A camada é então rebaixada pela espessura de camada e uma nova camada de pó é colocado em cima. Este processo é repetido camada por camada até que a peça esteja completa.

As vantagens de SLS sobre a estereolitografia (SLA) envolve propriedades principalmente materiais, em função do processo de SLA ser limitado a resinas fotossensíveis que são tipicamente frágeis.

Uma grande variedade de materiais pode aproximar as propriedades de termoplásticos como policarbonato, nylon, ou nylon com fibra estão disponíveis para o processo SLS. Entretanto a superfície mais lisa de uma peça de SLA é tipicamente superior sobre a de SLS quando um modelo de aparência é requerido.

Uma máquina do tipo SLS consiste em dois magazines de pó em cada lateral da área de trabalho. Um rolo move o pó em cima de um magazine para outro magazine que atravessa a área de trabalho. O laser desenha então o arquivo de CAD fora da camada. A plataforma de trabalho movimenta abaixo uma camada pelas espessuras específicas e o rolo move então para o lado oposto. O processo se repete até a peça é acabada.

Normalmente a superfície de uma parte de SLS é pulverulenta, devido ao material básico cujas partículas são fundidas junto sem fusão completa.

|

SLS - Clique sobre a imagem para ver o video direto do site RTe SLS - Clique sobre a imagem para ver o video direto do site RTe |

|

RT ejournal RT ejournal

Forum de Tecnologias Rápidas |

|

EstereoLitografia é um método para construir modelos plásticos ou partes que usam um fotopolímeros líquido em um recipiente onde o facho de laser traçará as formas e solidificará o líquido unindo à superfície prévia.

Geralmente provê a mais alta precisão e qualidade de superfície que qualquer tecnologia de prototipagem.

EstereoLitografia (SLA) é uma tecnologia de fabricação de forma livre, o primeiro em processo de Prototipagem Rápida, foi desenvolvido em 1986. É um método industrial estratificado que utiliza uma resina líquida fotografia-curável em combinação com um laser ultravioleta. Uma caixa de armazenamento de resina fotossensível contém uma plataforma que pode se mover verticalmente.

A peça em construção é apoiada pela plataforma que move para baixo por camadas de espessura -- tipicamente aproximadamente 0.05 mm para 0.25 polegadas--para cada camada. Quando o facho de laser ultravioleta toca o líquido este endurece uma pequena quantia de resina debaixo do ponto do facho. Um facho laser "desenha" a forma de design do CAD de cada camada e solidifica a resina fotossensível.

EstereoLitografia foi desenvolvido pela 3D Systems. Devido a sua precisão e acabamento de superfície, se tornou o mais popular dos métodos de prototipagem rápida.

|

Viper SLA® Systems Viper SLA® Systems |

|

3D Systems Site 3D Systems Site |

|

Também conhecido como o processo de cera perdida é um dos processos industriais mais antigos. Complexas formas pode ser feito com alta precisão. Metais duros de usinar ou manufaturar são indicados para este processo. Pode ser usado para fazer peças que têm formas complexas e não pode ser produzido por técnicas industriais normais, como lâminas de turbina, partes que têm que resistir altas temperaturas. Usando um modelo sólido de computador é feito a matriz de um modelo de cera usando uma estereolitografia ou prototipagem de modelo similar.

Fazendo um padrão que usa cera ou algum outro material que podem ser derretidos fora, realiza-se o modelo. Imergindo um padrão de cera em solução refratária, forma-se uma pele envolvendo o padrão de cera. Assim que isto esteja seco e o processo de imergir na solução e secar seja repetido até que uma espessura robusta é atingida. Em seguida o padrão inteiro é colocado em um forno e a cera é derretida para fora um modelo pode ser preenchido de metal fundido. Em razão de que o modelo é formado ao redor de um padrão de uma peça, (que não tem que ser extraído para fora do modelo como em um processo de fundição de areia tradicional, podem ser feitos partes muito complicadas e cortes feitos por baixo.

Materiais como ligas de Alumínio, Bronze, ferramenta de aço, aços inoxidáveis, Stellite, Hastelloys, e metais preciosos podem ser fundidos dentro do molde. Devido a tolerâncias ínfimas que podem ser alcançadas partes feitas freqüentemente com investiment castings não requerem nenhuma usinagem adicional.

|

|

|

|

|

|

|

|

|

|